在庫のリスク

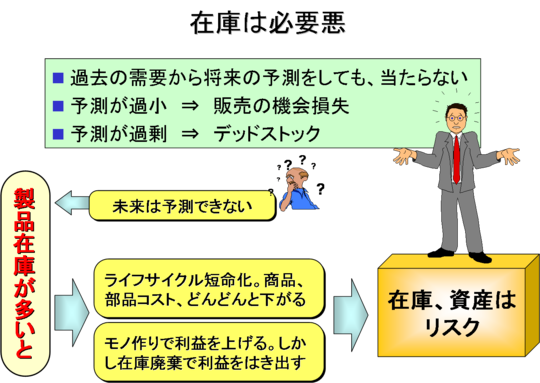

ライフサイクルが短命化し、商品の価格が時間ともに下落する時代にあっては、もはや在庫は資産ではなく、リスクになっている。

在庫を持っていると、価値が下がるだけではなく、最悪の場合デッドストックで廃棄することもある。すなわち在庫は資産と見るよりは、損金を先送りしている状況と考えるほうが良い。

//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

市場変動の激しい今日では、予測はあたらない。予測の精度向上が課題になり、サプライチェーンなどのコンピュータでの予測を志向する企業も多くあるが、たいていの場合にはうまく使えていない。

もともと、予測精度の悪い原因を分析せずに、コンピュータに解を求めても上手くいくはずがない。予測があたらない原因は、市場の需要変動であるとすれば、長期トレンドでは予測も当たるかもしれないが、どのようなアルゴリズムでも、短期的な予測数値はあたるはずがない。企業の求めている予測は、さまに、この短期的な数値である。

例えば、エアコンの需要は、平均気温が1度違えば数十万台の売上に影響を及ぼすという。氷菓や清涼飲料水なども同様のようだ。このような業界がコンピュータで予測を行い、生産計画を立案しても、大量の在庫を抱えるか、もしくは、欠品を発生させるだけでなくて、もっと悪いことも起こってしまう。

人間が予測をしているのであれば、予測誤差に対しても個人にフィードバックされ次回の予測に反映するPDCAサイクルが回るが、コンピュータの予測の場合には、責任の所在があいまいで「コンピュータが悪い」で、終わってしまい、コンピュータの使い方への配慮は忘れ去られた議論が横行することになりがちだ。

需要予測ではどのような手法を使用するかが重要である。例えば、市場の需要変動がある場合、指数平滑法であれば、需要変動に追従した予測が可能な手法といわれている。

この場合、平滑化係数(0~1の間の数値)をどの値にするかを決めなければならない。0では過去の平均値が予測値となり、1にすると前回実績が予測値になる。つまり、需要変動に関係しない過去の平均値か、需要変動に敏感に反応する前回値の、中間で、どちらに重きをおくかを決める。

この数値が重要で、予測があたらないことをコンピュータの責任にしても解決にはならない。最近の需要予測システムでは、過去の需要パターンを解析して、自動で予測手法を選択するようなシステムもある。

この場合も、過去の需要パターンが将来も発生することが前提となるので、その前提が違えば予測があたるはずがない。

またこのようなシステムでは、予測の結果について、何故そのような数値になったのかが、分からないケースが多い。これでは予測誤差をフィードバックして、次回予測に反映することが困難になってしまう。

予測があたらない、とうことは、在庫が過剰か、もしくは欠品が発生しうる。欠品は機会損失で生産でも販売でもすぐに大きな影響が出るものなので、今後発生させないような社内力学が生じる。

逆に、予測誤差で在庫が過剰になったときには、会社全体ではキャシュフローに悪化を招くとしても、個々人の日常活動に支障をきたすわけではなく、むしろ個人の作業はむしろ円滑化する。

このため、予測誤差が、どちらに振れた場合でも、どうしても在庫が過剰になる方向の圧力がかかってしまう。今日、商品の価値が日と共に下落するような時代に在庫をもつことがどれほどのリスクになるかは、容易に分かることである。

しかしながら、顧客対応という名目で営業は製品在庫を持ちたがるし、生産管理屋は欠品によるロスを名目に部品在庫を持ちたがり、段取り替えロスや作業能率の向上を名目に、製造現場では社内も外注も生産仕掛を持ちたがり、どうしても安易な方向に流れやすい。

在庫削減を叫ぶのは、キャシュフローに悩む経営者と経理だけになり勝ちで、実際のライン部門が、在庫はリスクと感じない限り、在庫の削減への活動はむずかしい。