在庫削減

在庫が少ない企業というのは、在庫管理に特別に秘密の手法があるとか、サプラーチェーンパッケージを導入して需要予測をシステム化したから、というようなことではない。

在庫というのは企業の総合力とも言われ、企業の根幹に関わる体質・風土・文化の問題である。それにも関わらず、企業の体質改善という地道な努力を怠ってしまう企業が多く見られる。

このような企業に共通しているのは、お金をかけてツール導入に走ってしまい、結果として、在庫が削減されず、なおかつ、投資の償却負担が固定費になって利益を圧迫することになってしまうことだ。

企業の資金は有限であるが、人間の知恵は無限にある。本来はこの人間の知恵という資源をフルに活用すべきなのに、お金を投資したために、かえって、人間が知恵を出すのを止めてしまうことが多く見られる。

在庫管理の「管理」という意味は、管理基準(上限値及び下限値)を決めて、これを超えるときにはアクションをとって元に戻すための行為をいう。

したがって、在庫管理では基準を超えているときの在庫削減をするのであって、在庫基準そのものを下げる行為は管理活動ではなくて、改善もしくは改革活動ということになる。

棚卸高という金額ベースでの削減額を管理項目にすると、目標達成が生産量増減で左右されてしまうので、一般的には、棚卸回転率にするケースが多い。

よく見られるのは、棚卸回転率を管理項目にしておきながら、管理のためのアクションアイテムがなにも決まっていないケースである。PDCAと昔から言われていながら、いまだにこれが実施されていない企業がある。

管理項目というのであれば、管理基準(上限値及び下限値)が決まっていて、これを超えたときに、とるべきアクションがきまっていなければならない。棚卸回転率を管理項目というのであれば、そのためのアクションアイテムが決まっていなければ管理していることにはならない。

実体の数値を把握して、差異理由ともに報告をする、という作業は、どれだけ企業の役に立っているかを別にしても、すくなくとも管理業務ではない。

在庫管理というと、在庫の内容を分析すればアクションがとれるかのような議論もあるが、これは現場を知らない管理屋の意見だ。

分析に人と金をかけるまでもなく、在庫が増大する原因というのは、関係者が言わないだけで自明の事である。

たいていの場合は、部品在庫であれば、保守部品のように、やむ得ない不回転在庫や、設計変更などで不要になってしまった在庫が原因である。

製品在庫の場合にも、ロットにより作りすぎの在庫や仕入れ値を安くするために大量に購入した商品であるなどで、陳腐化したデッドストックが、在庫全体の金額を押し上げていて、本当に必要な製品は、逆に不足しているケースが多い。

一般に、優良企業では売上の割りに在庫が少ないが、優良企業だから棚卸しが少ないのではなくて、棚卸しを減らす活動を通じて、企業体質が変革され、優良企業なったことが多い。

企業の在庫水準は企業の総合力なので、個別のテクニックだけを真似ても問題は解決しない。

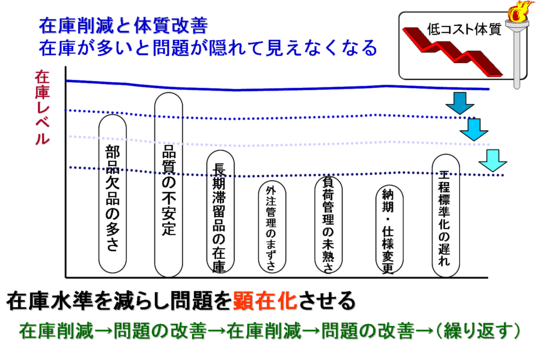

在庫を持っていることの最大の問題は、企業体質の悪さや問題点が隠されて見えなくなってしまうことにある。

体質の悪さが顕在化して、誰の目で見ても「これはおかしい」ということが分かってくると、悪さを皆が認識し、合意が形成される。

上図の例で、外注部品の品質が悪いために部品在庫を持たざるをえない場合、外注品質を向上させない限り、在庫を減らすことができない。そのために、例えば、生産技術などが外注に品質指導をすることが重要だ。

この例では、問題点は外注品質の悪さであり、真の課題は品質指導が不十分と考えるべきである。

この合意の形成が重要であって、日本企業では、いったん社内的に合意が形成されると、たいていの問題は協力する体制が出来上がって、スムーズに問題が解決できることが多い。

逆に、問題が解決できないのは、問題点が顕在化されないために一部の関係者だけが認識している状況なので、周囲の協力が得られず、社内的な合意が形成できないからである。

このような状態では、優秀な社員ほど、真の問題点を見抜いてアラームを出すものの、周囲からはなかなか認知されないために空回りしてしまう。しかも、一生懸命になるほど浮いた存在になりやすく、しまいには優秀な社員がやる気をなくすことさえおこる。

最悪のケースでは、現状の閉塞感だけが共有され、問題認識が共有できない状況になると、誤った問題認識をもつ人でも、声が大きいだけで意見がとおってしまい、組織として誤った方向に導かれてしまうこともある。現在の企業社会でよく見られるケースではある。

在庫の削減=体質改善と捕らえて活動することが重要である。在庫水準を下げれば、必ず問題が顕在化する。

この原因を、在庫水準が少ないためにとする意見が必ず言われるが、在庫水準を元に戻すのではなくて、問題が発生した真の原因を追求し、問題を解決することに関係者の努力を集中させる。

ただし、このときに在庫水準を急激に下げすぎると(例えば一気に半減させるなど)問題点がたくさん現れすぎて、解決不能になってしまうので、要注意だ。

最初は問題点の1つが顕在化する程度の在庫水準を下げて、これが解決できたら、再度、在庫水準を下げていく。まずは、成功体験を積むことが重要なことである。

これを幾度か繰り返すと、問題点の解決に手馴れてくるので、そのときには多少多めに在庫水準を下げるほうが良い。

何故なら、活動に手馴れてくると、いつのまにか活動の成果を上げることがノルマになり、毎回、成果を上げるために、成果の一部を報告しないで、次回のためにとっておくようなことが起こってしまうからである。

したがって、目標は少し高めの方が良いと言われている。この高めというのは、活動に慣れてくれば、目標設定もさらに高くするということを示している。