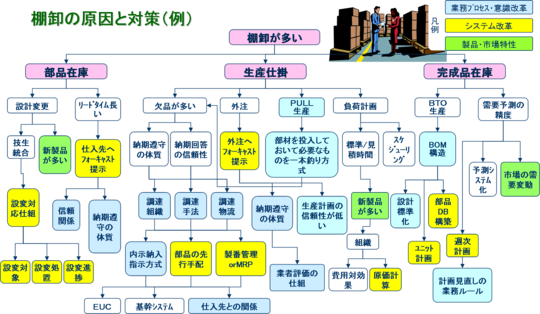

在庫増大の原因分析

以下の図表は課題分析表の例です。

課題を分析すると、その中に、原因と結果の関連があり階層構造になっており、それらを整理すると、課題を解決する時の「真の原因」を探し出すことが出来ます。

緑色の部分は、例えば、市場環境に起因する問題で、当社で解決できる問題ではないので、議論する必要のないものです。

黄色の部分は、システムで解決すべき課題です。

水色の部分は、例えば、体質改善のように、業務改善の課題となるものです。

①スケジューリング

システム化のためには、製造品に関する標準時間をマスター登録しなければならず、新製品が多い企業では、標準時間の設定・登録の作業が多く発生する。その作業に要する費用よりも、負荷計画による効果が多くないならば、この要求は見直すべきである。

②欠品

仕入先まで含めた意識改革が必要。よく内示・納入方式などが、万能薬にように言われるが、これは調達手法の1つに過ぎません。

これを行うには、仕入先との関係や、調達組織・調達物流まで含めて改革する必要があります。見掛けだけを真似しても、その背景に隠されている仕入先との関係他を考慮しないと上手くいかないばかりか、かえって欠品を多くしかねません。

③需要予測の精度

営業部門から生産部門に正確な納期回答やリードタイム短縮を要求すると、生産部門からは、確度の高い需要予測と長期的に確定した生産計画が求められることが多い。

しかしながら、今日の市場環境では長期的で、かつ正確な見通しが得ることは困難で、ないものを求めて需要予測をシステム化しても上手くはいかない。

市場の需要は常に変化している前提で考えるなら、計画の見直しを短いサイクルで行なうことが重要にな。このため、週次計画や日次計画を指向するのが一般的な傾向になっている。

④設計変更

競争の優位性を保つために新製品が多いのであれば、設計変更の多さも受け入れるべきであり、設計変更がある前提で、業務プロセスを設計すべきである。